磁粉检测基础知识

背景

在钢铁生产加工过程中(铸造、轧制、锻造、焊接等)以及在负载下使用(弯曲应力、负载吊钩等)时都有可能出现裂纹缺陷。裂纹的形成通常出现在工件表面,由于工件材料疲劳,从而导致疲劳裂纹。基于这个原因,裂纹也被列为最危险的缺陷类型,必须全部检测出来,例如磨削裂纹或将破裂裂纹。检测铁磁性工件中近表面缺陷最灵敏的方法是磁粉检测方法,也称为磁粉探伤或磁通量检测。

主要应用为:

- 汽车工业中的安全零部件(锻造、铸造或机加工状态的转向机构、轴和发动机零部件)

- 锅炉和管道上的焊缝

磁粉检测的优势

- 即使对于复杂几何形状的工件和工件表面未加工的情况下,对表面缺陷的检测敏感度也非常高

- 清晰、可重复的裂纹显示

- 可检测近表面隐藏裂纹

- 无需遵守特殊的防辐射规定

- 对操作人员的经验和技巧没有特殊要求,但是需要操作人员高度的注意力和认真工作态度

原理

对于可磁化的工件(主要由钢制成,很少由镍或钴制成)采用磁粉检测方法被公认为是一种非常可靠的检测方法。被检工件必须磁化才能进行磁粉检测,无法完全磁化的大型工件也可仅对要检测的局部区域进行磁化。

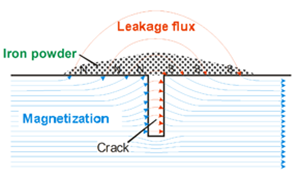

磁场产生的磁力线平行于工件内的表面。垂直于磁力线的裂缝或缺陷会干扰磁力线走向,从而产生漏磁场或也称为漏磁通。

这意味着磁力线绕过缺陷从空气中一侧通过再返回工件内部,这就形成了漏磁。如果现在将铁粉颗粒散布在该漏磁场上,则铁粉会在缺陷处积聚,因为它会被磁场吸引。平行于磁力线的裂纹不会产生漏磁场,因此无法检测到。表面下方的一定深度近表面裂缝也可以检测(约1到2毫米深度)。

工件的磁化过程大致分为磁场和电流。在一个检测过程中同时使用两种磁化方法的应用也称为复合磁化。

详细描述

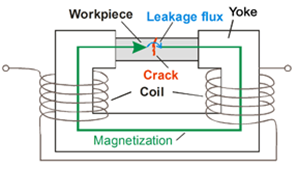

磁场: 如果一个工件纵向放置在磁场中,则会在工件内部产生磁场线。借助于一个或多个线圈,在U形磁轭中会产生磁场。工件被夹紧在该磁轭中,在工件的纵向方向上就产生了磁场。与该磁场线成直角的裂纹,即所谓的横向裂纹,就会形成漏磁场并被显示出来。

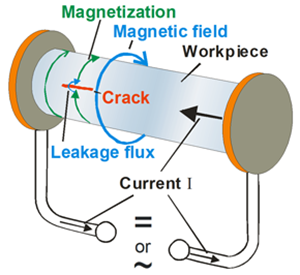

电流场: 部分检测任务还必须检测出工件纵向的裂纹。为此可使用第二种磁化,即所谓的电流场。在电流流过工件时,工件内会产生环形磁场。这样可以在工件上显示出纵向裂纹。

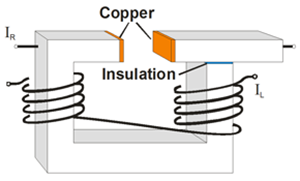

复合磁化: 许多被检工件上的裂纹方向不是确定的。因此无法事先确定裂纹缺陷的方向。在大批量检测的情况下,例如汽车零部件等,就可以在固定的磁粉检测设备上进行。这样的设备就可以同时产生磁场和电流场,可以单独激活其中一个或组合同时激活两个,以便可以检测到任何方向的裂纹缺陷。

检测试剂: 在磁化过程中施加荧光磁粉颗粒。在大多数情况下,这是使用水基磁悬液喷淋来完成的 ,通常磁悬液是细微的铁磁性氧化铁颗粒,这样的颗粒会在漏磁的作用下粘附在裂纹出。为了提高缺陷的显示能力,氧化铁颗粒通常与荧光染料混合,该荧光染料在紫外光(UV光)下呈黄绿色发光。在暗室中,这种会产生在裂纹出显示高对比度的色差,从而即使是非常细微的缺陷也可以被识别出来。

更多信息

此外,更多的磁粉检测信息可以在我们的视频“磁性检测方法”中找到。

我们的课程 |

|

| 在我们的 培训课程 中有更多的关于磁粉检测的知识。 | |

我们的磁粉检测产品 |

|