棒线材高速超声波自动检测系统

02.8月, 2024

棒线材,例如金属棒(连续铸造或锻造)和线材(拉拔或挤压),在金属加工行业中广泛使用。确保这些材料的质量至关重要,因为缺陷,例如裂缝、空洞和夹杂物,可能会影响产品的性能和安全性。传统的手动检测方法效率低下且容易出错。因此,自动化超声波检测系统成为保证棒线材质量的可靠解决方案。

棒线材高速超声波自动检测系统(ECHOGRAPH-HRPS)是一种先进的无损检测解决方案。该系统旨在对直径7mm到90mm范围内的棒线材进行快速检测,以识别可能影响其质量的内部缺陷。该系统由德国卡尔德意志公司(KARL DEUTSCH )开发,该公司在超声波检测技术方面拥有悠久的历史。

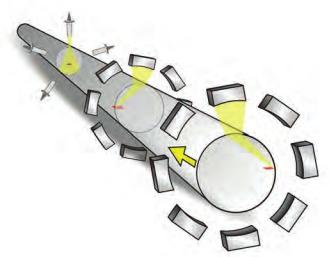

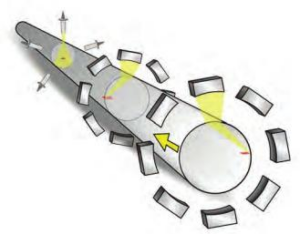

ECHOGRAPH-HRPS系统由超声波探头、水室、电子检测系统和机械机构等关键组件构成。超声波探头(包括斜探头和直探头)用于发射和接收超声波信号,以检测棒材的表面和内部缺陷。水室作为检测介质,确保了超声波信号的稳定传输。电子检测系统则负责控制检测过程,并处理接收到的信号,将其转化为可识别的缺陷信息。机械机构则负责棒材的进给和检测室的开闭,确保检测过程的顺利进行。

在具体操作中,ECHOGRAPH-HRPS系统呈现出以下特点:

高速检测能力:该系统采用液浸式检测技术,探头检测时被检棒材无需旋转,检测探头也固定不动,极大地提高了检测速度,最高可达2米/秒。而且这种方式可以避免检测机械的磨损和棒材螺旋前进造成的磨损,并可将棒材的检测盲区降低。

高精度检测:HRPS检测系统内,可配置多组探头进行检测。对于棒材高速检测系统 ,可配置16个斜探头和5个直探头。这样的配置已经被证明可完成对棒材横截面100 %的检测。应用的探头越多,对于斜裂纹和近表面裂纹缺陷的检测覆盖率越高。

低误报率:由于没有旋转部分,所以机械部分很坚固,磨损非常小。在棒材运动方向上的超声波脉冲密度很高,在棒材运动方向上可以产生重叠。因此,系统的另外一个重要特征是检测系统的误报率极其低。

智能化校准:系统具备自动灵敏度调整功能,在设备校准过程中,通过旋转带有人工缺陷的短棒材,使缺陷经过每个超声波探头,从而均衡所有探头的灵敏度。这一过程确保了系统检测的准确性和稳定性。

耐用可靠:得益于无旋转部件的设计,系统的机械部分非常坚固,磨损极小。同时,液浸式检测技术也避免了检测过程中的直接接触磨损,延长了设备的使用寿命。

ECHOGRAPH-HRPS系统广泛应用于钢铁、有色金属等行业的棒线材生产线上,用于检测棒材内部和近表面缺陷。其高效的无损检测能力和稳定的性能表现,为生产企业提供了可靠的质量保障。

棒线材高速超声波自动检测系统是一种先进的无损检测解决方案,利用超声波技术确保棒线材的质量。该系统由德国卡尔德意志公司开发,提供高速、准确和可靠的检测。通过消除人工检测,该系统提高了效率并提供了宝贵的数据分析。在金属加工行业,该系统在保证棒线材质量方面发挥着关键作用。