管材超声波相控阵高速线性自动检测技术

beijing, China, Apr 10, 2023

管材超声波相控阵高速线性自动检测技术

ECHOGRAPH-HRPR管材超声波检测系统,根据不同管材直径使用不同尺寸的探头盒,采用非接触式超声耦合技术,本检测系统基于相控阵超声波检测技术,进一步优化升级,通过优化后的相控阵超声波检测系统配置相控阵探头,探头数量取决于检测任务和管材直径,且每个相控阵探头的超声波束以30°至70°之间的角度折射到管材中,该折射角可根据管材壁厚和直径进行调节,以实现100%的覆盖率,保证管材内、外缺陷的扫查,与常规超声波检测相比,相控阵检测灵敏度和缺陷的再现性均得到明显的改善,同时提高了超声波自动探伤的工作效率,保证了产品质量。

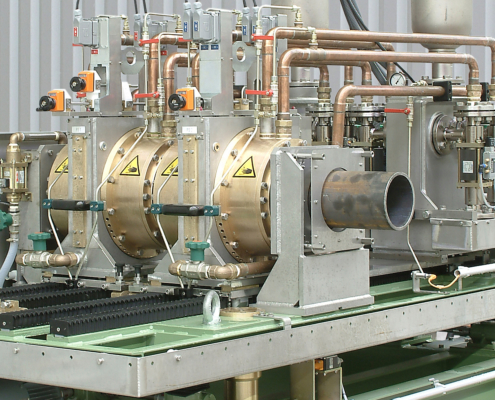

40多年前的第一台超声波检测设备ECHOGRAPH-HRPR用的是当时最先进的检测技术,它安装在一条在线生产线中,用于检测直径10毫米至170毫米的管材。该检测系统无机械旋转、无机械磨损,检测速度非常高,典型的检测速度可达到1至2m/s。为该设备专门开发的液浸检测探头盒包括液浸非接触式的可更换的探头。根据管材直径范围不同,可使用不同尺寸的探头(图4)。带有不同曲率的复合探头环绕管材一圈布置,每个探头的声场会在管材内部重叠,并使声波做管材周向和轴向上均匀的分布,从而有效的保证管材截面的全覆盖扫查。被检管材直线通过ECHOGRAPH-HRPR检测系统,该检测系统设置快速开启和关闭装置,检测箱内的耦合水也几乎不会有损失,这就可以保证超声波检测良好的耦合以及被检管材管端检测盲区最小化。该检测系统的液浸水箱安装在升降台上,在检测设备的前后均设有V型辊或三辊定心装置,以实现管材的平稳运输。检测过程中的管材位置公差必须尽可能小,以确保检测的可靠性以及检测结果的可再现性。

现在,管材厂对产品质量的要求越来越严格,新的检测标准也越来越具有挑战性。因此,HRPR检测系统采用了最新的超声波检测理论和方法,以实现在高速检测要求下仍能保证高检测灵敏度、高信噪比SNR和检测结果的高精确性和良好的重复再现性。同时还能保证现代超声检测系统的关键特征,即低的制造成本和使用成本以及非常简便的操作性能。为了满足这些要求并提供最佳解决方案,并以最佳方式满足大多数客户的需求,德国卡尔德意志(KARL DEUTSCH)新开发了相控阵超声波管材检测系统ECHOGRAPH-HRPR-PAUT。

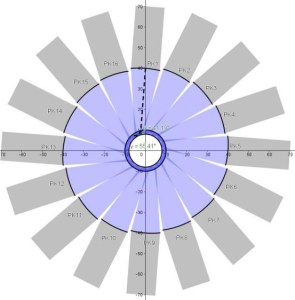

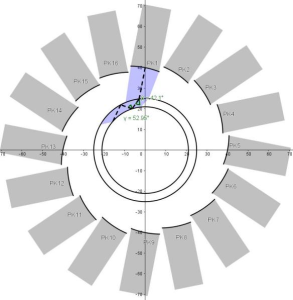

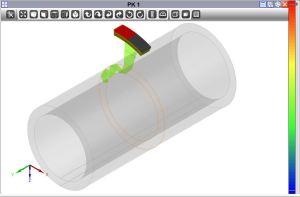

最新开发的超声波相控阵检测系统从外观上看与上一代常规超声波检测系统非常相似。因此,也可以对上一代常规超声波检测系统轻松的进行升级改造。常规超声波检测系统的浸入式水箱可以保持不变,探头盒及探头由最新的相控阵探头进行取代,可保证钢管截面的覆盖率达到100%(图2和图3)。 新系统改进后最大的优点是:具有高速并行触发功能,检测灵敏度的高度统一。

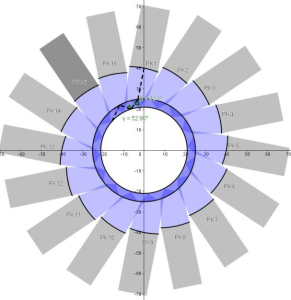

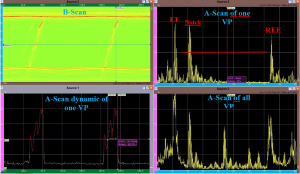

同时,该超声波相控阵检测系统提供了ECHOVIEW软件包。相控阵电子参数可通过该软件中的交互式向导进行设置,并且可以按照客户特定的方式进行数据管理、记录、存储和处理检测参数、自动分析和处理检测结果数据、自动生成检测报告、自动输出分选信号和评判信号,并支持与远程主机通信、远程诊断等。

图1. ECHOGRAPH-HRPR-PAUT 管材检测机械[5.9]

图 2.一个管(Ø20×2 mm)的检测原理图,左图为一个相控阵探头处于激活状态(左),右图为16个相控阵探头处于激活状态(右)。 在CCW方向上实现了超声波的全覆盖[5,9]

图 3. 16个CCW探头用于直径50 mm,壁厚4 mm的管材检测原理图,超声波全覆盖[5,9]

图 4. 适用于各种管径的探头盒,每个都配有16个相控阵探头[5,9]

图 5. B扫和A扫动态波形图,用于Ø46 mm x 4.7 mm管材[1,6]

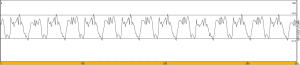

图 6. 动态波形(0 – 360°),16个常规探头扫查管材(管材尺寸Ø46 mm x 4.7 mm),纵向外部刻槽(刻槽尺寸0.2 mm x10 mm)

图 7. ECHOGRAPH 相控阵电子设备中一个相控阵探头配置的可视化显示。以红色显示一个声束(虚拟探针)的激活阵元组。 可以分析评估管材中的多次折射(绿色显示声程路径)。