相控阵检测设备在无损检测中的应用

21.6月 2024

无损检测(NDT)是一种检查材料或组件是否存在缺陷而不损坏其功能的技术。它依赖于材料对特定介质(如声波、电磁波)的反应,通过这些介质的变化来发现潜在的问题。常用的无损检测方法包括超声波检测(UT),利用声波探测内部缺陷;射线检测(RT),通过射线透视揭示内部结构;磁粉检测(MPT),使用磁场和磁粉发现表面裂纹。这些技术广泛应用于航空、建筑、制造等行业,以确保结构和材料的安全性。无损检测的优势在于它的高效性和能够在不影响材料使用的情况下提供准确的检测结果。

无损检测作为工业领域中一项至关重要的技术,其发展一直是工业界关注的焦点。全球经济的迅猛增长带动了无损检测行业的应用范围持续扩大,并且市场规模也在持续扩大。根据统计数据,2018年全球无损检测市场(NDT)的规模大约为83亿美元,预计到2024年,全球市场的规模将增长到126亿美元,其中超声检测技术将占据市场份额的主导地位。2016年超声检测(UT)的市场规模为24.4亿美元,预计到2022年,这一数字将增长至39.3亿美元,显示出2016年至2022年间的年复合增长率为8.3%。

随着全球工业的快速发展,对产品质量和安全性的要求不断提高,无损检测技术也在不断进步,其中相控阵检测技术以其高效率、高精度的特点,成为行业的新宠,它通过对换能器阵列不同单元在发射或接收声波时施加不同时间延迟规则(聚焦法则),实现超声声束的移动、偏转和聚焦等功能。与传统的超声波检测技术相比,相控阵技术的主要区别在于其灵活性、效率以及分辨率。相控阵可以通过编程控制声波束的角度和焦点,而传统超声波检测通常只能产生固定方向的声波,能够快速扫描大面积,减少检测时间,提供更高的图像分辨率,有助于更精确地定位和评估缺陷。可靠的检测手段,以确保材料和结构的完整性和安全性。

相控阵技术的进步也推动了无损检测领域的发展,使其在现代工业中变得更加重要。自1949年起,德国卡尔德意志企业一直在无损检测领域进行技术开发与应用,成为全球该行业的关键参与者。该公司研发的相控阵仪器搭载先进算法,提供了更高精度和可信度的检测数据。这些因素使得该企业在国际市场,尤其是欧洲和北美地区享有盛誉。其产品在汽车制造和石油化工行业等多个领域得到了广泛运用。

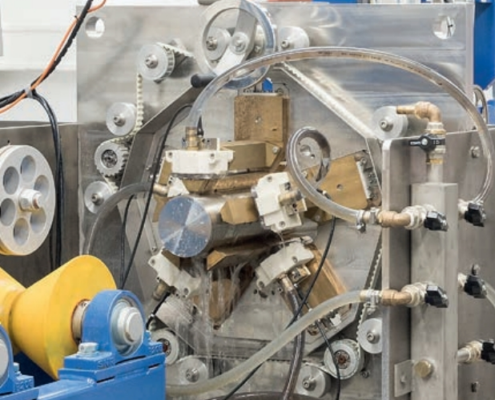

棒材相控阵超声波自动检测系统(ECHOGRAPH-STPS-PAUT)是德国卡尔德意志公司的相控阵检测设备之一。ECHOGRAPH-STPS-PAUT系统的核心优势在于其五个探针的配置,这些探针能够生成重叠的扇形扫描,每个扇形扫描能够产生多达20个声束组。这种设计使得系统能够在不牺牲检测质量的前提下,实现高速检测。通过使用最多120个并行检测通道,ECHOGRAPH-STPS-PAUT能够在棒材以高达2米/秒的速度通过检测系统时,仍然保持高精度的检测结果。该系统能够处理的棒材直径范围从15毫米到130毫米,覆盖了市场上大部分的棒材规格。这种宽广的适应性,加上其机械设计的简单性和紧凑性,使得ECHOGRAPH-STPS-PAUT在行业中非常受欢迎。更换规格时,所有探头都可以同时调整,大大缩短了更换规格所需的时间,只需大约五分钟。

此外,ECHOGRAPH-STPS-PAUT系统的耦合方式采用的是射流式耦合,这意味着探头通过喷水器连接,无需担心磨损问题。这种耦合方式不仅提高了检测的可靠性,也降低了维护成本。此外,由于棒材的不直度要求非常低,通常在1毫米/米到2毫米/米之间,因此系统后面的探针架配备了弹簧,可以对棒材的不直度进行有效补偿。ECHOGRAPH-STPS-PAUT系统特别适合于检测黑皮材,这是因为黑皮材的表面条件对于传统的超声波检测系统来说是一个挑战。但是,借助于ECHOGRAPH-STPS-PAUT的高级技术和设计,即使是在这种较为复杂的表面条件下,也能够实现准确的检测。

无损检测技术的发展和应用在全球范围内不断扩大,特别是相控阵超声波检测技术以其高效率和高精度的特点,在工业领域中占据了越来越重要的地位。技术的应用将更加广泛,检测手段将更加精确和高效。这将极大地提高产品质量和安全性,同时也推动无损检测行业的持续增长。随着技术的不断进步,我们可以预见,无损检测将在保障材料和结构安全性方面发挥更大的作用,同时也将为相关行业带来更多的发展机遇。