无损检测裂纹测深

19.7月 2024

在工业制造和维护领域,金属结构的完整性对生产安全和效率至关重要。金属表面裂纹的深度检测作为保障结构安全和制定维护决策的关键步骤,具有重要意义。裂纹深度测量不仅是评估结构健康状况的基础,更是预防灾难性故障和进行计划性维护的前提。准确的裂纹深度信息有助于及时采取维修措施、预测部件寿命以及优化设计改进,从而保障生产的连续性和安全性。

裂纹测深至关重要,但实际操作中却面临诸多挑战。裂纹的复杂性和多样性使得测量变得异常困难。传统检测技术在面对复杂几何形状和多种材质的工件时,往往无法提供准确的深度信息。裂纹可能沿着金属内部扩展,传统的目视检查难以确定实际深度。此外,狭窄空间和曲面上的裂纹检测尤为困难,检测工具可能难以接近或正确定位。环境因素如湿度、温度变化、电磁干扰等也可能影响检测结果的准确性。高效的裂纹深度检测通常需要专 业设备和训练有素的技术人员,这可能导致较高的检测成本和较长的检测周期。

为克服这些困难,德国卡尔德意志公司开发了裂纹测深仪RMG 4015。RMG 使用交流电 (AC),测量利用了趋肤效应,电流被促使靠近表面流动,从而在很大程度上遵循裂纹的轮廓。由于脉冲电流低,因此可以达到所需的结果,并且可以避免试样上可能出现的烧焦接触点。此外这款小型电池供电的手持式装置结合了电流生成、测量技术和基于微处理器的评估,可以方便地带到任何工作现场。

RMG 针对钢、铁和奥氏体材料的使用进行了优化。材料专用校准使仪器适应不同的电气和磁学特性。为此,RMG 提供了各种校准方法:在简单的情况下,在试样的无裂纹点执行比较测量就足够了。通过在深度接近预期裂纹深度的参考缺口处进行比较测量,可以实现更高的精度。对覆盖整个测量范围的不同深度的参考凹口进行多点校准可获得结果。裂纹深度计 RMG 4015 也可用于铜、黄铜、铝或其他金属材料(但测量范围和分辨率可能会降低)。对于困难的应用,可以根据特定要求调整特殊探头。

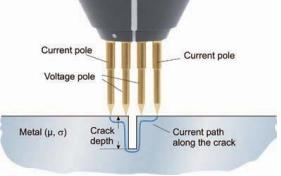

RMG的测量原理在于,使用交流电的电位降法,通过位于裂纹左侧和右侧的两个电流极,恒定的交流电流被传递到工件。位于裂缝左侧和右侧的两个额外极点之间的电压降与裂缝深度成正比。测量测量可靠的原因是裂纹周围材料的电学和磁学特性足够均匀。裂纹的宽度对测量几乎没有影响。对于倾斜裂纹的裂纹深度测量,交流电的频率会自动降低,使电流在工件中覆盖更广泛的区域。根据外部电流极的位置(相对于裂纹位于左侧或右侧),会产生不同的电压降,用于计算。

总之,无损检测裂纹测深在工业制造和维护中至关重要。通过使用如RMG 4015这样的先进设备,能够提升检测的精度和效率,助力安全评估、维护决策、寿命预测和设计改进,从而全面提升生产的安全性和效率。德国卡尔德意志公司致力于在这一领域不断创新,确保为客户提供先进的检测解决方案,助力工业安全和效益的双重提升。声速测厚仪声速测厚仪声速测厚仪