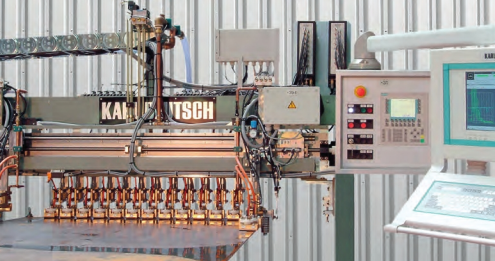

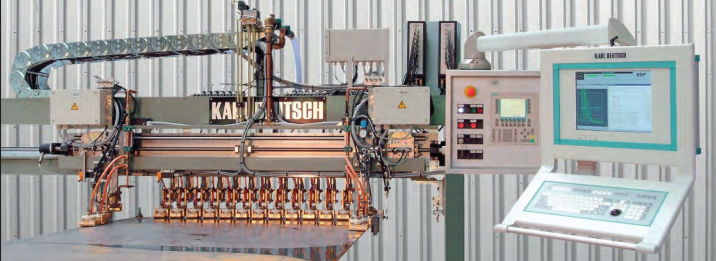

板材超声波自动检测系统

11.10月, 2024

板材超声波自动检测系统 (ECHOGRAPH-BAPS)在板材生产过程中,确保板材质量至关重要。德国卡尔德意志检测仪器设备有限公司的板材超声波自动检测系统以其先进的技术、显著的优势和便捷的操作流程,成为板材质量检测的可靠工具。

一、板材超声波自动检测系统核心技术

1、先进的探头技术

- 双晶探头:采用特殊压电复合材料制成的双晶探头,具有高灵敏度和小表面盲区的特点。每个探头可覆盖 25mm 的检测区域,测试频率为 4MHz,探头焦距根据带钢厚度优化选择,多数情况下为 8mm。这种探头能够准确检测板材中的夹层缺陷和最小壁厚,提高检测精度。

- 多探头配置:探头的数量取决于所要覆盖的范围和区域,可根据板材的规格进行灵活调整。对于典型的板材厚度范围为 4mm 至 25mm、宽度通常最大为 2m 的板材,系统能够实现从 25%至 100 %的扫查范围任意选择,确保全面检测板材的各个部位。

- 中心和边缘探头:同时配置带 / 板材中心和边缘的检测探头,确保板材整体质量。带钢边缘的检测尤为重要,因为在后续生产过程中,带钢边缘将处于焊缝焊接区域内。系统对带钢边缘的覆盖率为 100 %,对带钢中间部分的检测率可根据需求进行调整,满足不同客户的要求。

2、水膜式耦合技术

采用水膜式耦合方式,使探头和板材表面的距离大约为 0.3mm。这种耦合方式能够使探头尽量靠近检测工件的表面缺陷,提高检测灵敏度。水膜式耦合还能够减少探头与板材之间的空气间隙,降低信号衰减,提高检测信号的质量。

3、检测大梁设计

机械机构设计采用大梁式布置,结构稳定可靠。通常配备一个检测工位和一个校准工位,探头系统可以通过电机驱动,在两个工位之间灵活移动。这种设计方便了设备的校准和维护,提高了检测效率。

4、先进的电子控制系统

超声波电子控制系统采用先进的技术,能够对检测信号进行精确处理和分析。系统具有高分辨率和高信噪比,能够准确识别板材中的缺陷,并提供详细的检测报告。电子控制系统还具有自动化控制功能,能够实现检测过程的全自动化,减少人为误差。

二、板材超声波自动检测系统的优势

1、检测精度高

双晶探头的高灵敏度和小表面盲区,以及水膜式耦合技术的应用,使得系统能够检测出微小的夹层缺陷和最小壁厚变化。典型检测灵敏度可达 3mm – 6mm 平底孔,确保板材质量符合严格的标准要求。

多探头配置和灵活的扫查范围选择,能够全面覆盖板材的各个部位,提高检测的准确性和可靠性。

2、适应性强

系统适用于不同规格的板材,厚度范围为 4mm 至 25mm,宽度通常最大为 2m。探头的数量和扫查范围可以根据板材的规格进行调整,满足不同客户的需求。

对于带钢边缘和带钢中间部分的不同检测要求,系统能够提供相应的解决方案,确保板材整体质量。

3、操作便捷

系统采用自动化控制,操作简单方便。检测探头架通过气动控制系统下降到检测位置,自动检测板材缺陷,检测结束后自动抬起并返回到安全位置。系统还配有单独的校准台,可自动校准探头和检测灵敏度,减少了人工操作的复杂性。

4、可靠性高

德国卡尔德意志检测仪器设备有限公司自 1951 年开始研发超声波检测设备,经过长期不懈的努力,该检测系统在技术和质量方面都处于世界前沿水平。公司在 1993 年就通过了严格的质量管理体系 DIN EN ISO 9001 认证,确保产品的可靠性和稳定性。

三、板材超声波自动检测系统操作应用流程

首先,进行准备工作。检查设备的各个部件是否正常运行,确保水膜式耦合系统的供水稳定。根据待检测板材的规格和检测要求,确定合适的探头数量和扫查范围。将板材平稳地送入检测系统中心的检测区域内。

接着,启动设备。检测探头架在气动控制系统的作用下,缓缓下降到检测位置。系统自动开始对带钢边缘及带钢中心区域的缺陷进行检测。探头采用线性扫查方式,沿着板材表面匀速移动,全面覆盖板材的各个部位。在检测过程中,超声波电子控制系统对检测信号进行实时处理和分析,准确识别板材中的缺陷,并记录相关信息。

检测结束后,探头系统自动抬起并返回到安全位置。系统生成详细的检测报告,包括缺陷的位置、大小和类型等信息。用户可以根据检测报告对板材进行质量评估和后续处理。

为了确保检测结果的准确性和可靠性,需要定期对设备进行校准。将探头系统通过电机驱动移动到校准工位,在带有人工缺陷(刻槽和平底孔)的校准钢板上进行校验。根据校准结果,调整探头的参数和检测灵敏度,使设备始终保持更佳性能。